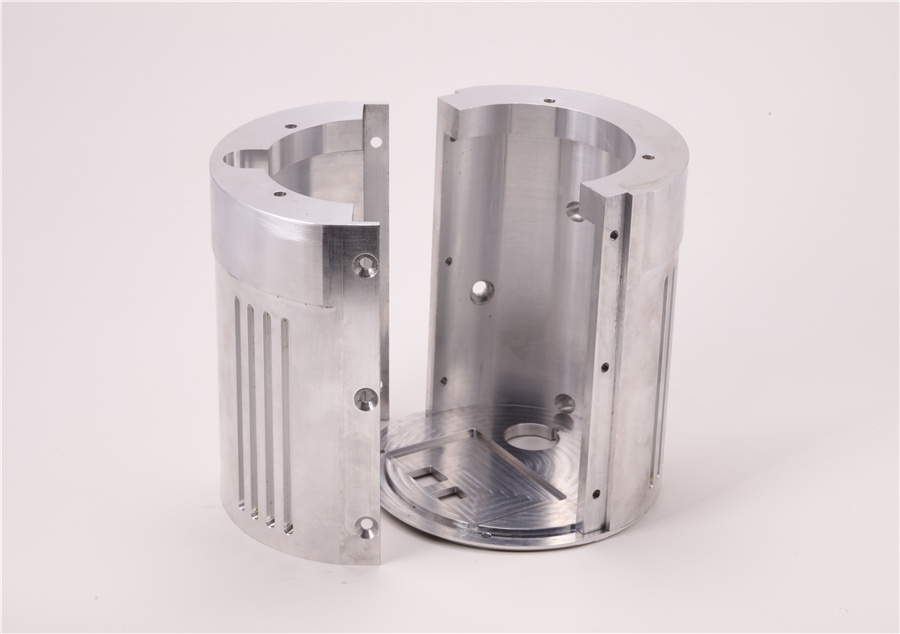

五金零部件加工接刀痕跡怎(zěn)麽處(chù)理?

| 【摘要】:今天小編 來和您介紹一下五金零(líng)部件加工(gōng)接刀(dāo)痕跡的(de)處理方法,希望對您有所幫助。 |

今天小編來(lái)和您介紹一下五金零部件加工接(jiē)刀痕(hén)跡的處理方法,希望對您有所協助。

一、預留適量的精加工餘量:為了保證產品的外觀和標準都抵達規範值,通(tōng)常情況下在光刀之前,會有半精光刀路存在,所(suǒ)以,半(bàn)精光後(hòu)的餘量最好保證在0.03mm~0.15mm之間。

二、減小(xiǎo)編程切(qiē)削公差:因每款編(biān)程軟件不同,對話框也會有所改(gǎi)動,但切削公差這(zhè)一項是編程中不可短少的設置參數,而公差的大小也直接影響到(dào)五金CNC加工產品(pǐn)的精度(精確度)及外(wài)觀。

三、五金(jīn)零部件加工優化進退刀的重疊:優化程序後,雖然在進退(tuì)刀處會有重疊的痕跡,但凸印、接刀(dāo)印可以消除。CNC加工多種類(lèi)、小批(pī)量出產情況下出產功率較高,能(néng)削(xuē)減出產預備、機床調(diào)整和工序查驗的時間,並且由於運用最佳切削量而削減了切削時間。

四、在線檢測(查看並測試)接刀(dāo)峰(fēng)值(zhí):可以(yǐ)改善標準和外觀。CNC數控機床加工處理了(le)雜亂、精(jīng)細、小批量、多種類的零件加工問題,是一種柔性的、高效能的自動化(huà)機床,代表了現代(dài)機床(chuáng)操控技能的發展方向,是一(yī)種典型的機電一(yī)體(tǐ)化產品。在現代工業中已經被大範圍的運用,極大的提高了企(qǐ)業的出產功率。

五(wǔ)、選擇性(xìng)進退刀:添加進(jìn)退刀(dāo)線(xiàn),不管是進刀或退刀都不與(yǔ)工件觸摸,從而使得加工麵更(gèng)加平順。